Gr(C)f/Mg复合材料的尺寸稳定性

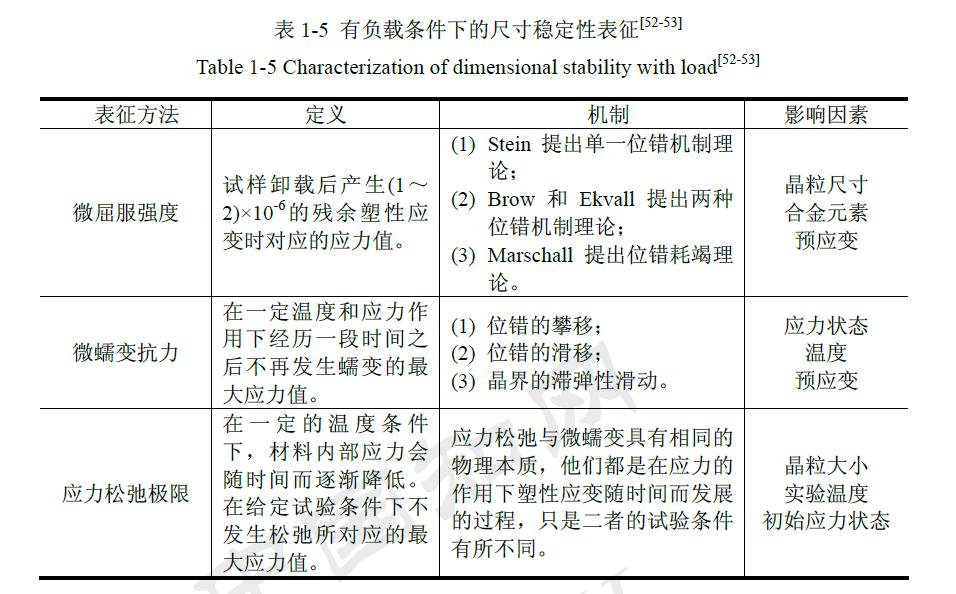

文章出处: 责任编辑:正航仪器 发表时间:2014-02-18精密机械领域中的尺寸稳定性(国外称之为尺寸不稳定性,但二者并无本质区别)问题一般是指零件在恒定或非恒定环境下所发生的尺寸或形位微小不可逆的变化。结合工程实际,正航仪器(我公司专业生产各种环境试验设备,欢迎咨询!)对尺寸稳定性做了如下定义:尺寸稳定性是表示材料在热处理与加工完毕后,在工作环境条件下不受外力作用或在低于弹性极限的应力作用下抵抗变形的能力。可以看到,杜树芳的定义涵盖了负载和无负载的两种情况。表1-5 为有负载条件下材料尺寸稳定性的评价方法。

一、尺寸稳定性的评价方法

对于材料无负载条件下的尺寸稳定性的评价方法主要有X 射线法和中子衍射法测试残

余应力、测量棒状试样尺寸随时间变化、圆环开口法以及冷热冲击实时检测法。

(1)X射线法和中子衍射法测试残余应力 两种方法都可以测试材料中的残余应力。由于中子源的穿透度大于X射线的穿透度,可用来测量深层应力。但由于中子源的限制,中子衍射的方法尚不能普及。X射线的穿透能力有限,仅能测定材料表面的应力。用测试残余应力的方法评价的尺寸稳定性不够,只是一种间接的推断。

(2)采用测量棒状试样尺寸随时间变化的评价方法 该法可以直观地反应材料的尺寸稳定性,但也存在不足, 如测试周期长, 需一年以上的时间才能得出令人信服的结果, 另外棒状试样长度变化一般在(1~2)×10-6数量级, 要比较出不同尺寸稳定化处理工艺的差别存在困难, 因此该法的可操作性较差。

(3)圆环开口法 该方法通过测量圆环开口后的即时尺寸变化量, 来比较材料中宏观残余应力水平的高低。与棒状试样测量方法相比, 这种方法更好地模拟了实际零件的情况, 同时由于试样形状的原因,放大了尺寸的变化范围, 因此对判定材料的尺寸稳定性极为有效。实践证明,这是一种反应灵敏度高、行之有效的方法,但属于一次破坏性的测试, 只能测量最终结果而不能反映试样尺寸随环境变化的全过程, 成本也较高。

(4)冷热冲击实时检测法 不仅可以观察出各工艺处理之后的材料在循环次数增加时其轴向尺寸的变化规律,而且还体现了固定循环次数时其尺寸变化的差别,由此可以评价材料在不同热处理状态下的尺寸稳定性。由于热循环条件较恒温条件恶劣,这等于加速和放大了尺寸的变化, 从而突出了各工艺之间的差别。热循环法在线检测法可以方便、准确地比较各工艺的优劣,有效评价材料的尺寸稳定性。

二、Gr(C)f/Mg复合材料的尺寸稳定性

随着现代工业技术的飞速发展,很多高精密仪表和零件不仅要求材料具有高的比强度、比刚度,好的耐磨性和抗腐蚀性能,良好的尺寸稳定性能已逐渐成为科学工作者追求的目标。Gr(C)f /Mg复合材料由于具有近零膨胀系数、可设计性强,表现出良好的尺寸稳定性能。加上其具有低密度、优异的机械性能等优点,Gr(C)f/Mg复合材料在航空航天领域具有巨大的应用潜力。

目前对Gr(C)f /Mg复合材料尺寸稳定性研究的相关文献较少。Y. D. Huang等人研究了短纤维增强AE42复合材料的热疲劳性能,重点对热循环前后尺寸和硬度的变化进行了研究。结果表明,尺寸变化受热循环试验条件和基体强度的影响,复合材料的硬度在热循环后由于基体的变形和恢复而降低。M.Russell-Stevens等人研究了单向P100S/AZ91D复合材料在热循环过程中热膨胀行为,并建立了简单一维模型来预测C/Mg复合材料的热应变。纤维增强镁基复合材料热应变的非线性和滞后性,在不考虑纤维体积分数的影响下,通过热处理和低温处理是不能够消除的。

相关的行业资讯,本文就先问您介绍到这里了,正航仪器秉承服务,欢迎您的咨询!//www.auto-fm.com

上一篇: Gr(C)f /Mg复合材料的热膨胀性能

下一篇: 镁基复合材料的应用

精选文章