芯体结构设计改变的影响

文章出处: 责任编辑:正航仪器 发表时间:2014-02-19340021-01EGR冷却器芯体的断裂失效之所以发生在钎焊圆角根部,是由于冷却器芯体长度较大,而不锈钢冷却管壁较薄,刚度不够。芯体工作时两端固定,中间悬空,芯体随发动机振动抖动幅度较大,造成钎焊圆角根部受力较大。

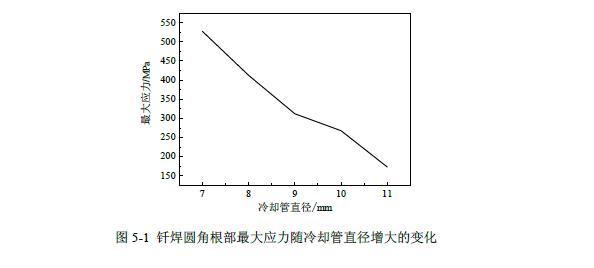

在不能改变冷却器芯体长度的前提下,设法提高冷却管的刚度可以有效减小冷却器芯体的抖动幅度,降低钎焊圆角根部的应力大小。适当增大管子直径和增加管壁厚度均可以提高冷却管的刚度。采用与第三章相同的建模方法、网格划分方式及材料参数,选择对钎焊圆角根部应力影响较大的加载条件,即在冷却管末端节点X方向上施加17N的压应力载荷,对冷却管直径分别为8、9、10、11mm和管壁厚度分别为0.6、0.7、0.8、0.9mm的实体模型进行应力加载计算。模拟结果显示,在增大冷却管直径和管壁厚度的情况下,应力部位仍然出现在钎焊圆角根部。当冷却管直径从7mm增大到11mm的时候,应力随直径增大近似线性减小,如图5-1所示;当冷却管管壁厚度从0.5mm增大。

在冷却器芯体结构设计方面,对不同的冷却管直径和管壁厚度实体模型进行了应力加载模拟计算,结果显示,应力仍然出现在钎焊圆角根部。应力值随冷却管直径和管壁厚度增加而减小,说明适当增加冷却管直径和管壁厚度可以减小钎焊圆角根部的应力集中效应,提高产品使用的可靠性。在钎焊工艺对冷却器结构振动疲劳寿命影响的实验研究中发现,升高钎焊温度,延长保温时间,钎焊圆角根部仍然存在化合物相,并且母材的溶解厚度增加,晶粒度长大,导致疲劳寿命下降。//www.auto-fm.com

上一篇: 镁基复合材料的应用

下一篇: 钎焊工艺及材料改变的影响

精选文章