实探等离子体电解溶渗技术的归因

文章出处: 责任编辑:正航仪器 发表时间:2014-04-25Duradzhy等人较早地研究了等离子体电解热处理过程中的热扩散效应,在研究中他们发现,在等离子体电解中溶液中的元素可通过扩散进入电极表面。20世纪80年代后,这种扩散效应被用来对整体材料进行多种元素的表面渗透处理,因此产生了一种新的表面处理方法——等离子体电解溶渗透(Plasma electrolytic saturation),但作为液相等离子体电解溶渗技术而言,还是一种新兴的表面处理技术,已开展的研究主要集中在等离子体电解渗氮、渗碳和碳氮共渗技术上,研究工作还很少。

一、等离子体电解溶渗的基本原理

等离子体渗氮、渗碳、碳氮共渗处理的机理同样遵循扩散过程的菲克方程式。由于弧光放电,气体被击穿产生大量的处于等离子体态的活性原子,这些活性原子在电场的作用下轰击试样表面,离子注入到处理材料中,产生空位和位错,将导致两个方面的影响:一方面,使工件表面的活性原子的浓度提高;另一方面,强化沿晶内扩散,即位错沿着与轰击表面垂直的滑移面移动,其运动的方向与饱和元素(C,N)扩散流的方向重合,从而大幅度提高材料内C、N原子的扩散迁移速度。离子轰击导致浓度梯度提高和扩散系数的增大,使得非金属扩散系数可提高2~3倍,从而使C和N原子的扩散过程得以强化;在等离子电解渗透技术中等离子体是通过弧光放电产生的,具有比较大的电流密度(1 A/cm2左右),所以离子的轰击非常强烈,致使渗透的速度加快,最终实现材料表面快速固溶和化合物强化处理。液相常压等离子电解碳氮共渗是区别于以往传统的碳氮共渗方法的。传统的气体碳氮共渗技术应用比较广泛,在上世纪60年代中期离子碳氮共渗技术开始发展起来,经历了40多年的时间它已经成为离子热处理技术中成熟、普及的工艺。但是传统的碳氮共渗技术面临的问题是:处理温度高、共渗时间太长、工件容易变形、生产效率低、反应需要在低真空的条件下进行。液相等离子体电解碳氮共渗技术解决了这些难题,液相等离子体电解碳氮共渗技术属于等离子体电解沉积的范畴。它在一个开放的环境下、特定的电解液中,在几十秒到几分钟的时间内即可获得高硬、耐磨、耐蚀的渗透层,试样的前处理工作也非常简单,因此是一个很有应用前途的表面处理技术。

二、等离子体电解溶渗的工艺特点

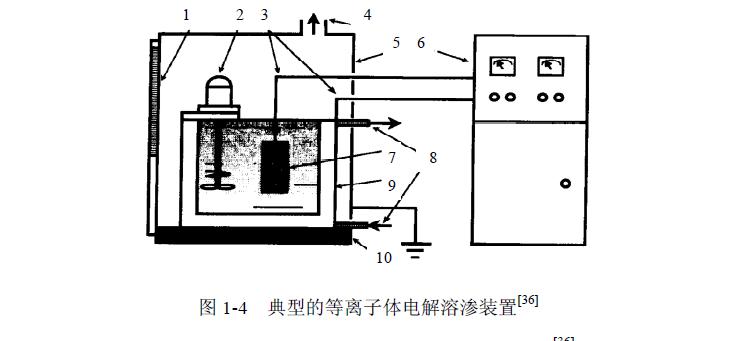

电解液体系的选择对于液相等离子体电解渗碳/氮技术来说,电解液的选择比较简单,通常由三部分组成:(1)有机化合物(提供C、N源)(2)易溶盐(3)水。常用的有机化合物有:甲酰胺、尿素、乙醇胺等,由于有机化合物的导电能力比较差,因此常加入一些易溶的盐(如氯化钠或氯化钾等)和水来提高溶液的导电性,以便形成稳定的放电电弧。此时形成的溶液是一种双重电解质溶液,既先配制好易溶盐的水溶液,然后在将水溶液加入到有机溶液中,直接将易溶盐加入到有机电解液中是不会溶解的。在此试验中,水的含量对电参数有较大的影响,常控制加入的盐和水的量占总含量的5%-10%之间,若含量少于5%的时候,会使临界击穿电压升高,若多于10%会导致电压-温度曲线斜率迅速升高。试验装置图1-4为等离子体电解溶渗装置示意图。该装置由直流脉冲电源、共渗槽、电解液循环冷却系统组成。由于在试验中工件作为电极,加载电压相当于对工件加热,为了避免工件过热而造成工件周围的电解液沸腾,因此要对电解液进行循环冷却,使电解液温度保持在45℃以下。

工艺流程液相等离子体电解溶渗层的制备过程非常简单,先将试样用金相砂纸逐级打磨,一直打磨到粒度为1000#的砂纸,具体工艺流程如下:试样打磨→丙酮擦洗→等离子体渗透处理→水洗→酒精擦洗→自然干燥。//www.auto-fm.com

上一篇: 等离子电解的物理化学基础阐述

下一篇: 浅述等离子体电解溶渗性能特征

精选文章