正航带您了解斜齿圆柱齿轮机构

文章出处: 责任编辑:正航仪器 发表时间:2014-05-30一、斜齿圆柱齿轮的共额齿廓曲面

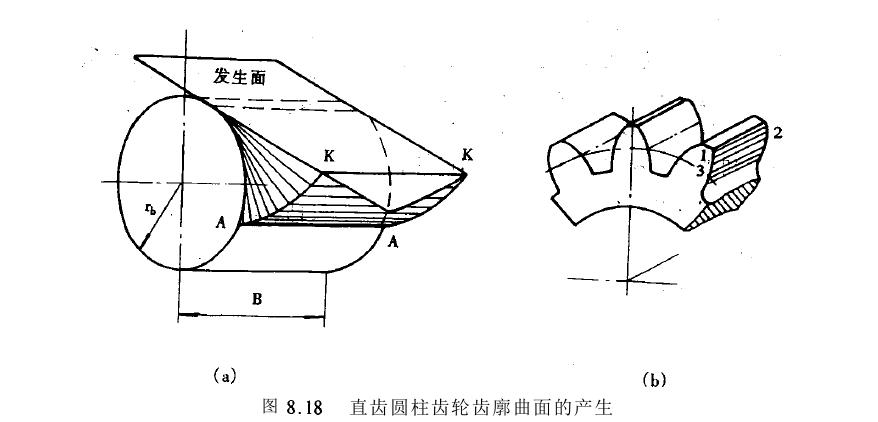

前面对直齿轮的讨论,是仅就端面来研究的,所以认为直齿轮的齿廓是一条发生线绕基圆作纯滚动时,发生线上任一点X所形成的渐开线。但实际上齿轮总是有宽度的,故上述基圆应是基圆柱,发生线应是发生面,及点应是平行于齿轮轴心线的直线肛,如图8.18所示。当发生面绕基圆柱作纯滚动时,直线服在空间所形成的轨迹就形成渐开线曲面,即直齿轮齿面众直齿轮齿面的形成过程中xx始终与齿轮的轴线保持平行。

齿轮的齿廓曲面与基圆柱的交线朋仍为一条平行于齿轮轴线的直线。当一对直齿轮的啮合时,两轮齿的瞬时接触线平行于齿轴线,如图8.18(b)所示,所以两轮轮齿在进入啮合和脱离啮合都是沿全齿宽实然发生的,因而其噪声较大,不适于高速传动。为此,人们在实践中提出了斜齿轮。

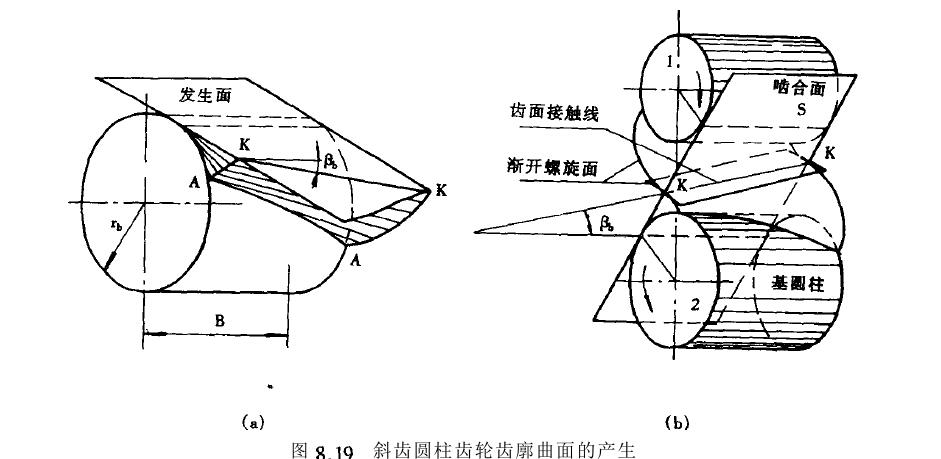

图8.19(L)所示为一对斜齿轮啮合的情况。当发生面(也就是啮合面,或两基圆柱的内公切面)沿两基圆柱作纯滚动时,平面3上的斜直线瓜就分别形成了两轮的齿面。由图可知,此两齿面总是沿斜线服接触,所以一对斜齿轮啮合时,其轮齿的瞬时接触线即为斜线瓜。由于齿高的限制,如图8.20所示,两齿廓在啮合过程中,齿廓接触线的长度是由零逐渐增大,而后又逐渐缩短,直至脱离接触。由此可知尉齿轮的啮合是一个循序渐进的过程,它要比直齿轮的那种突然加载和卸载的啮合情况好得多,因而其传动的平稳性较好,故斜齿轮适合高速重载的传动。

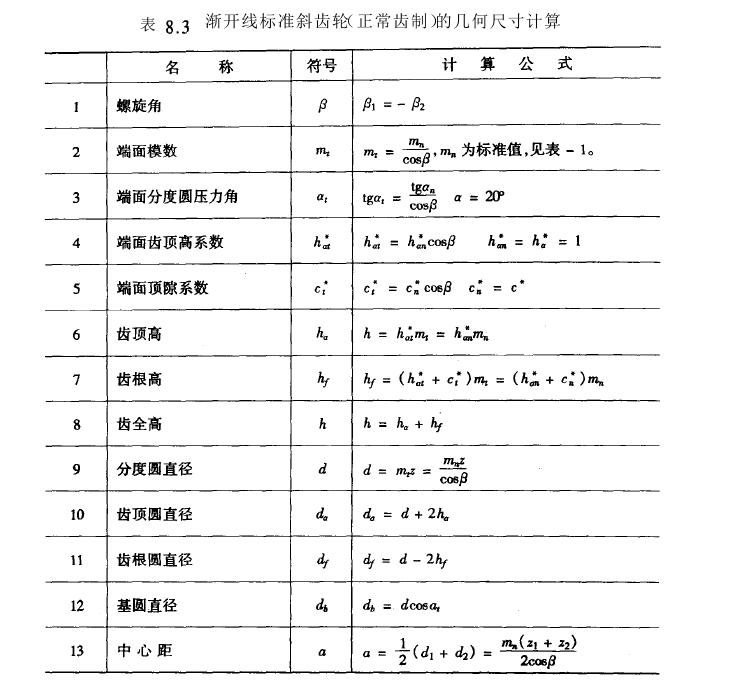

用铣刀切制斜齿轮时,铣刀的齿形应等于齿轮的法面齿形。在强度计算时也需要研究齿轮的法面齿形,因此屈际规定,斜齿轮的法面参数及法向齿顶高系数和径向间隙系数取为标准值,而端面参数为非标准值,但在斜齿轮的几何尺寸计算时,绝大部分的尺寸均需按端面参数计算。表8.3为渐开线标准斜齿轮的几何计算公式。

二、斜齿轮传动的重合度

图8.23所示斜齿轮与斜齿条在前端而的啮合情况。齿廓在J点开始进入啮合,在j点脱离啮合,FC是一对齿啮合过程中齿条中线上任一点所走N5E离,只有当后端而走出啮合R,到达图中实线所示的位置时,该对齿才终IL啮合,因此,斜齿轮传动的啮合弧比端而齿廓完全相同的直齿轮的长CD,放斜齿轮的重合度为。

三、斜齿轮的当量齿数

在用盘状铣刀切制斜齿轮时,刀刃位于轮齿的法面内,并沿分度圆螺旋齿槽方向切齿,这样切出来的斜齿轮,法面齿形与刀刃的形状相对应。因此,选择盘状铣刀时,必须知道斜齿轮的法面齿形。通常采用下述近似方法来进行研究。

四、斜齿轮的优缺点

与直齿圆柱齿轮传动相比较,斜齿轮传动具有下列主要优点门1啮合性能好。如前所述,斜齿轮齿廓接触线为斜直线,一对齿是逐渐进入啮合和逐渐脱离啮合的,故运转平稳,噪音小。

(1)重合度较大,见随齿宽和螺旋角的增大而增大,故承载能力高,适于重载高速传动。

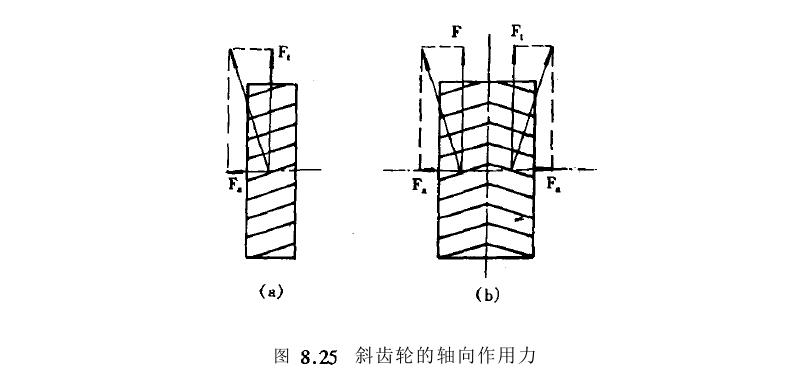

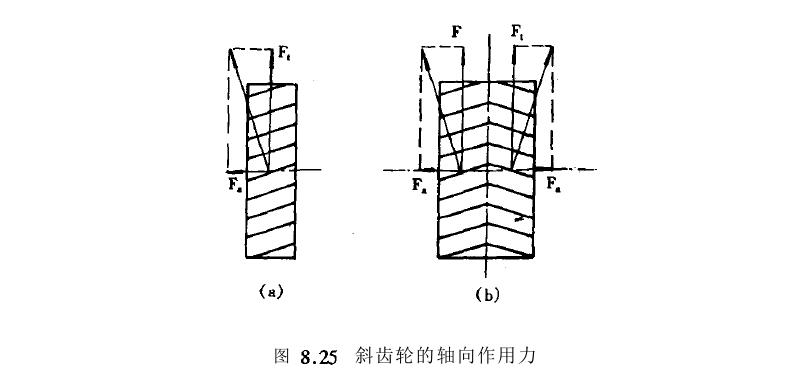

(2)斜齿轮不发生根切的最少齿数小于直齿轮的最少齿数,因此,采用斜齿轮传动可以得到更为紧凑的机构。斜齿轮传动的主要缺点是斜齿受力厂时会产生轴向推力F。,如图8.25所示。轴向推力需加装推力轴承予以平衡,从而使结构复杂化。为克服这一缺点,可以采用人字齿轮,如图8.25(b)所示。人字齿轮可看作螺旋角大小相等、方向相反的两个斜齿轮合并而成,因左右对称而使轴向力互相抵消。但人字齿轮制造比较困难,成本较高。//www.auto-fm.com

上一篇: 齿轮加工原理有几种方法

精选文章