快速温度变化试验箱控制系统软件设计

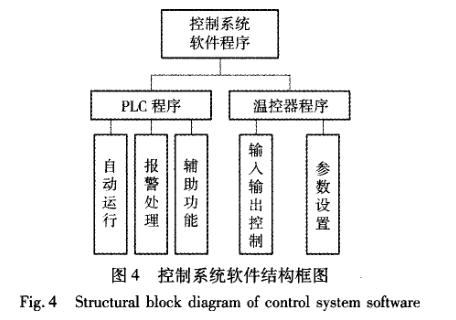

文章出处: 责任编辑:正航仪器 发表时间:2014-10-15快速温度变化试验箱控制系统软件程序包括两部分:PLC程序和温控器程序。控制软件结构框图如图4所示。PLC程序是在STEP7 V 4.0环境下,使用梯形图语言进行编写,采用模块化控制思想,有主程序和若干子程序组成,主要用来控制压缩机、加热器、电磁阀等被控对象,使其按照一定的控制要求实现逻辑顺序控制。PLC程序主要的子程序有自动运行、报警处理和辅助功能等。

自动运行主要包含压缩机运行、加热器运行、电磁阀运行等三部分。设备在调试的过程中,可以使用手动控制;当设备在做定点试验或循环程序试验时,用户通过触摸屏设定好试验温度和试验程序以后,系统将执行自动运行程序。根据控温系统的工作要求,PLC控制器会根据程序的逻辑控制关系来实现对各个旁通阀、制冷阀等各个电磁阀、制冷压缩机、加热器的启停控制。对于两级制冷压缩机的控制,除了在电路连接上做了互锁以外,在程序逻辑上也增加了条件限制,即低温级压缩机必须在高温级压缩机开启以后,通过一定的延时才能启动,从而保证了系统的安全运行。

为了保证快速温度变化试验箱的安全运行,该控制系统设置了大量的报警信息,如相序报警、压缩机过载报警、加热器过载报警、超温报警、高低压报警、水流量报警等十多个报警信息。当有报警信息输入时,PLC会根据不同的报警信号做出不同的处理,同时这些报警信号也会传送给温控器,通过触摸屏实时显示报警信息,并提醒用户及时解除报警。除此以外,PLC程序还完成了对玻璃加热器、门加热器、照明灯、蜂鸣器等辅助设施的控制。

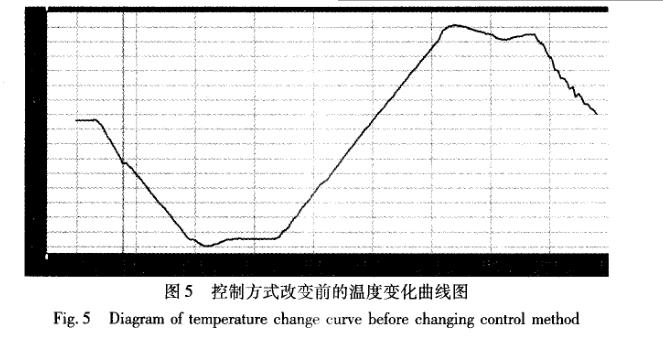

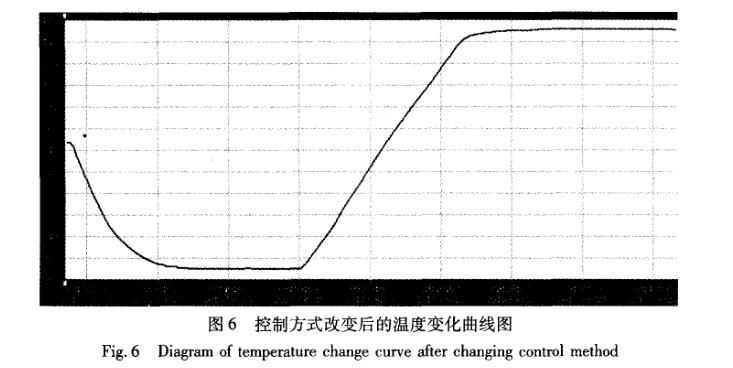

由于优易控厂家已将U M C 1200系列温湿度程序控制器做了完整封装,因此,在做温控器控制程序时,只需通过触摸屏对其系统设置中的一些主要参数进行设置,并进行相应的简单逻辑编程即可。主要系统设置包括报警设置、Is温度设置、E VT设置、DO设置以及PID参数设置等。由于温度传感器检测的实时温度信号仅仅传送给了温控器,而没有进入PLC控制器,所以为了让控制系统更好地运行,根据实际工作要求,温控器设置了大量的温度偏差报警,温度偏差范围报警,值温度报警等,经过简单的逻辑关联,通过温控器的输出将信号传送到PLC控制器,相当于实现了温控器与PLC的简单的开关量信号通讯。系统在控温阶段时,温控器会根据自身的AT自整定,自动计算出所需要的PID参数,通过温控器自身的PID控制来完成对控温精度要求的实现。为了达到快速升温和快速降温的要求,试验箱装备了大功率的制冷系统和加热系统。在快速降温过程中,当箱体内的温度接近目标温度时,系统会开启加热器,通过加热器产生的热量去平衡制冷系统所产生的冷量,以此来达到平稳过渡、减少温度负过冲的目的。但是,由于温控器的PID运算本身的局限性,通常是当温度出现负偏差以后才会快速的增加热输出,这样就很容易出现负过冲现象。

因此,制冷系统增加了一些旁通阀,通过设定不同的温度报警点,在不同温度点时开启不同的旁通阀,以减少进入箱体内的冷量,从而有效的防止了快速降温过程中的负过冲现象。在快速升温过程中,当温度接近目标值以后,PID运算才会减少加热器的输出,同样受PID运算的局限性以及加热器余热的影响,此时会存在温度正过冲现象。为此,将加热器分成三组来分别控制,一组受温控器的热输出控制,另外两组受PLC控制。在接近目标温度时,逐渐减少加热器的组数,从而有效的解决了正过冲现象。另外,根据用户的要求,通过温控器上的以太网接口与上位机相连,实现了远程网络监视和控制。

//www.auto-fm.com

上一篇: 快速温度变化试验箱控制系统硬件设计

下一篇: 煤吸附瓦斯过程温度变化试验前情

精选文章